Desde que se fundó, Plastiger Machinery se dedica a brindar soluciones integrales en equipos auxiliares para el procesamiento de plásticos de ingeniería. Nos enfocamos principalmente en ofrecer tecnologías de secado y vibración, diseños de planes de producción para plásticos modificados e integración de sistemas. Nuestro equipo de ingenieros tiene una vasta experiencia en la fabricación de plásticos modificados y en el diseño de planes para cada etapa del proceso de producción. Ofrecemos equipos que se adaptan a las necesidades del cliente y sus líneas de producción, además de servicios de actualización para los equipos que ya posee.

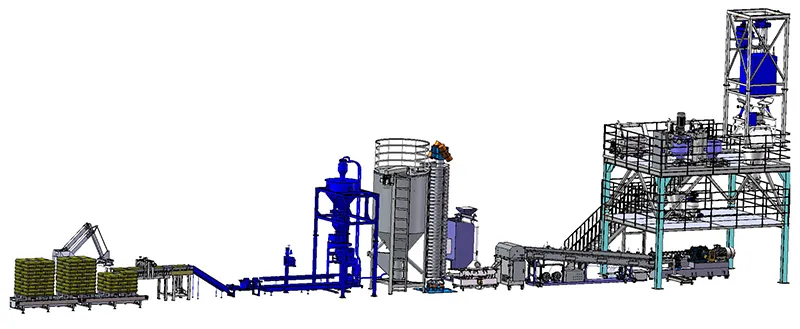

Línea de Producción Automática de Compuestos

Línea de Producción Automática de Compuestos

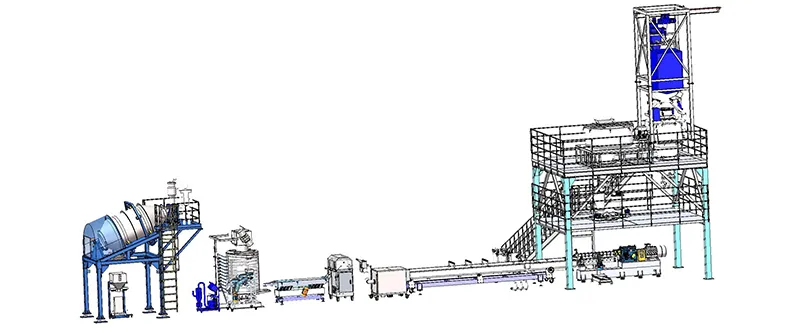

Línea de Producción de Compuestos Altamente Rentable

Línea de Producción de Compuestos Altamente Rentable

Si se utilizan correctamente, nuestros equipos garantizan un secado rápido en el transporte ascendente de materiales, reducen la contaminación por polvo durante el tamizado, y evitan los atascos y desbordes durante la extrusión. En el proceso de producción de plásticos de ingeniería, utilizamos distintos métodos de peletización, según el tipo de plástico y los requerimientos de producción. Los métodos más comunes de peletización son la peletización por filamentos, bajo el agua, por corte y enfriamiento por aire y por anillo hidráulico.

Para satisfacer las necesidades específicas de nuestros clientes, Plastiger Machinery proporciona herramientas personalizadas y servicios diseñados para optimizar diversas líneas de producción. Gracias a nuestra amplia experiencia, desarrollamos soluciones únicas que mejoran la calidad y la eficiencia, destacándonos por un diseño e implementación sobresalientes.

La Línea de peletización de filamentos se utiliza principalmente para el granulado de plásticos como PA, PE, ABS, PVC, PP y PS, entre otros plásticos de ingeniería, mixtos y masterbatch anti absorbente; y está formada por los siguientes dispositivos: cabezal de corte en hebras, cámara de enfriamiento y peletizadora de corte en frío. Le ofrecemos equipos de enfriamiento, secadores y transportadores ascendentes compatibles con esta línea de producción que garantizan la deshidratación completa del material, el secado, el enfriamiento rápido y el transporte confiable hacia el silo.

ComponentesLa línea de peletización bajo el agua está especialmente diseñada para el granulado de plásticos como PE, PP, PS y PVC, entre otros plásticos de ingeniería, y materiales de alta viscosidad y alto rendimiento. Está compuesta por un cabezal de corte sumergido, un sistema de circulación de agua tibia, un sistema de separación de materiales y un tamiz.

Equipamos esta línea de producción con una unidad de limpieza al vacío, tamices vibratorios horizontales y elevadores vibratorios en espiral para aumentar la calidad de los productos de plástico modificado y optimizar su producción.

Nuestra unidad de limpieza al vacío es compatible con la extrusora del cliente, y permite enfriar y purificar los gases de escape desvolatizados al vacío paso a paso para evitar desbordes y atascos durante la extrusión. También posibilita el escalamiento del propulsor de la bomba de vacío, gracias al diseño del tanque de purificación con múltiples cámaras.

Esta línea de producción se utiliza para la peletización de masterbatch de gran poder de cubrimiento, PE, PP, PVC y otros plásticos de ingeniería y termoplásticos.

También puede equiparse con sistemas de secado con extracción de compuestos orgánicos volátiles (COV) o al vacío, según las necesidades del cliente, para mejorar el secado y la desodorización del producto, y así aumentar la calidad de producción.

ComponentesEste cliente utilizaba su línea de producción para fabricar nailon con fibra de vidrio. El equipo utiliza el método de peletización por hebras, sin embargo, la evaporación de las partículas no se realizaba correctamente, debido al alto contenido de fibra de vidrio y las bajas temperaturas. Entonces, las partículas tenían un contenido de humedad que no cumplía con los estándares requeridos.

Un cliente de Suzhou, China, utilizaba una cuchilla de aire tradicional para secar materiales plásticos. Sin embargo, debido al corto tiempo de contacto y la poca potencia del alimentador y la cuchilla de aire, no se obtenía una deshidratación satisfactoria. Además, el contacto de la cuchilla de aire se desgastaba con facilidad.